Prototypage - Phase trois de l'IDP Process®

- Capacités de prototypage rapide

- Capacités d'impression 3D pour le prototypage

- Système flexible de changement de moule par Sanner pour les prototypes

- BabyPlast et Sanner : un système flexible de changement de moule pour les prototypes

- Simulations de prototypage

Capacités de prototypage rapide

Le prototypage est effectué au début du processus de développement, car il permet de réaliser des essais préliminaires, d'optimiser les concepts d'outillage et de commencer la conception du processus de fabrication, ce qui peut avoir une incidence sur la fonctionnalité et la conception du produit final. La faisabilité doit être examinée dès le début de la phase de conception et lors de l'élaboration des dessins CAO initiaux, en tenant compte de toutes les exigences de conception. Notre approche de la conception pour la fabrication et l'assemblage (DFMA) déréalise le processus de développement en évaluant l'ensemble du processus, y compris la sélection des matériaux, la disposition des outils, le moulage par injection, l'automatisation et l'assemblage dès le début du processus. En choisissant la bonne méthode de prototypage, nous pouvons faciliter une série d'essais en utilisant plus rapidement des prototypes similaires à la production. Avec Sanner, le choix de l'approche de prototypage la plus appropriée peut également accélérer le processus de développement, réduire les retouches coûteuses et fournir des enseignements pour le reste de l'IDP Process®.

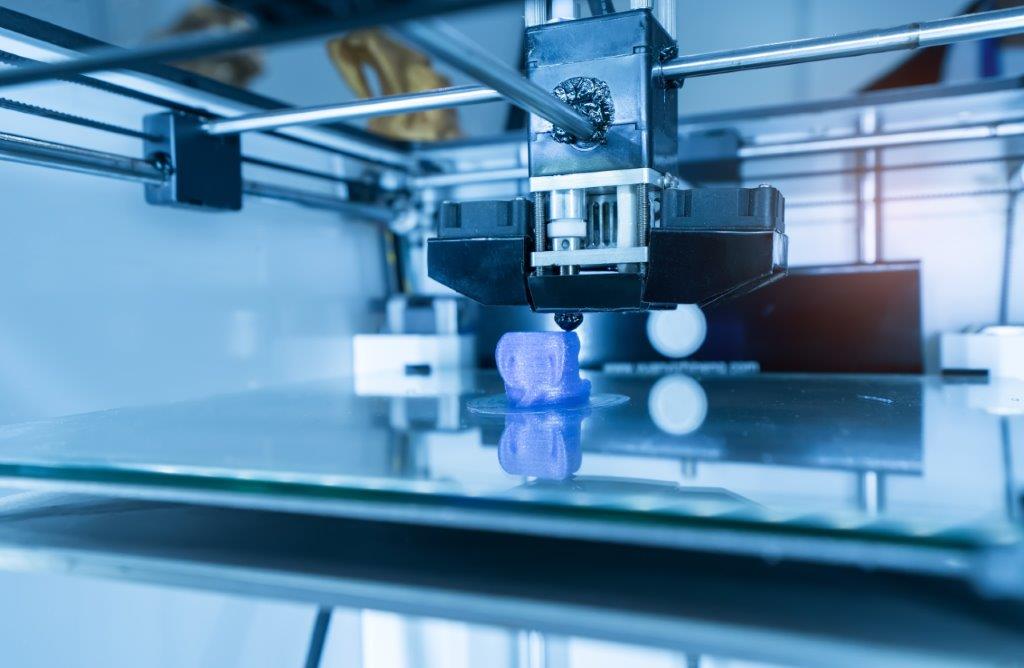

Capacités d'impression 3D pour le prototypage

Les capacités d'impression 3D de Sanner permettent d'obtenir des prototypes tangibles qui donnent au client une première impression réaliste du dispositif, dont il peut tester le fonctionnement, l'ajustement et les dimensions. Nos options d'impression 3D comprennent les technologies de fabrication par filament fondu (FFF) et de stéréolithographie (SLA). L'impression 3D FFF est mieux adaptée à l'impression de composants plus grands, car les diamètres de buse de 0,4 mm et 0,6 mm limitent les détails que l'imprimante peut reproduire. Sanner utilise l'impression 3D FFF pour diverses applications de prototypage, telles que les gabarits, les montages et les grandes pièces ou prototypes, car ils peuvent être produits rapidement et à moindre coût que d'autres méthodes d'impression additive.

L'impression 3D SLA chez Sanner permet de réaliser des prototypes plus détaillés. Les composants imprimés en 3D par SLA peuvent être fabriqués à partir de matériaux dont la biocompatibilité et les propriétés mécaniques sont directement comparables à celles des dispositifs destinés à la production, même pour des applications biomédicales. La possibilité de créer rapidement des prototypes imprimés en 3D présentant des propriétés optiques et tactiles similaires peut accélérer les étapes ultérieures du processus de développement, tant pour le processus de fabrication que pour l'assemblage. Des prototypes imprimés en 3D réussis peuvent aboutir à la préparation d'un outillage à base d'aluminium utilisé pour la production d'échantillons destinés à des études cliniques et à des tests avancés. Les ingénieurs de Sanner possèdent les connaissances et l'expertise nécessaires pour appliquer la bonne technologie d'impression 3D afin de faire passer les projets des clients CDMO à l'étape suivante du développement.

Système flexible de changement de moule par Sanner pour les prototypes

Le système flexible de changement de moule de Sanner est conçu pour produire des composants complexes par moulage par injection avec l'avantage d'inserts d'outils imprimés en 3D, tous contrôlés en interne, ce qui améliore la rapidité du processus. L'utilisation de moules principaux normalisés pour créer des composants permet à Sanner de générer plus rapidement différentes tailles de pièces moulées par injection dans le même matériau que celui utilisé pour la qualification. Ces prototypes peuvent avoir des propriétés proches de celles de la production, ce qui permet d'obtenir des résultats plus précis et plus fiables pour les essais de dispositifs ou la vérification/validation de la conception que ce que l'on pourrait obtenir avec des composants imprimés en 3D. Le système flexible de changement de moule de Sanner permet de minimiser les optimisations ultérieures des outils pendant les phases d'industrialisation et de production en série.

BabyPlast et Sanner : un système flexible de changement de moule pour les prototypes

L'utilisation de la machine de moulage par injection Babyplast en conjonction avec le système flexible de changement de moule de Sanner permet à Sanner de produire des pièces moulées par injection à faible coût, même par des processus de moulage par injection 2K et 3K à petite échelle. D'autres avantages peuvent être obtenus en combinant des inserts d'outils imprimés en 3D, ce qui permet une flexibilité de la taille des moules et la production de prototypes qui seront proches du produit final. Les inserts d'outils imprimés en 3D sont très proches des résultats de l'outillage de série et toute l'expérience interne acquise grâce à leur production est conservée avec le produit, même lors de la production ultérieure de l'outillage de série chez Sanner. Le système flexible de changement de moule de Sanner et le moulage par injection Babyplast offrent des avantages significatifs par rapport aux outils traditionnels en acier ou en aluminium, notamment en termes de coût et de rapidité. Les capacités de prototypage de Sanner sont toujours appliquées en gardant à l'esprit le produit industrialisé. Les experts techniques de Sanner peuvent choisir la meilleure approche de prototypage pour chaque situation individuelle, en optimisant les coûts et les délais pour les clients CDMO dans le cadre de l'HFE, des tests fonctionnels et des besoins en dispositifs cliniques.

Simulations de prototypage

Le logiciel de simulation de moulage par injection est un élément essentiel de la boîte à outils de développement de prototypage de Sanner, qui est utilisé pour obtenir des performances de composants similaires à celles de la production pendant le prototypage. L'optimisation des moules de prototypage dès les premières étapes, avant la production d'outils, peut permettre de réaliser des gains d'efficacité considérables en matière de développement. Les simulations peuvent montrer quand les remplissages de cavités ne sont pas équilibrés, ce qui permet d'effectuer des ajustements précoces, réduisant ainsi les corrections coûteuses de l'outil. Les simulations permettent également de tester virtuellement des matériaux et des conceptions de pièces alternatives avant même la construction de l'outillage, ce qui permet aux clients des CDMO d'économiser du temps, de l'argent et des matériaux. Des simulations informatisées peuvent également être utilisées pour détecter et corriger plus rapidement des problèmes tels que des poches d'air, des lignes de soudure, des rétrécissements ou des déformations. Dans l'ensemble, les simulations effectuées par Sanner permettent de résoudre les problèmes liés aux prototypes avant qu'ils ne deviennent des problèmes coûteux. Lorsque Sanner applique son expérience de la simulation aux étapes de développement du prototypage, cela peut se traduire par des taux d'erreur plus faibles et une qualification plus efficace des outils. Sanner applique les technologies de simulation informatique dès les premiers stades du développement, y compris le prototypage, afin d'accélérer le processus de développement global sur la voie de l'industrialisation et de la production en série.

Sanner Prototyping

Sanner has been serving drug delivery, diagnostics, and medtech customers for over two decades with production processes and quality systems that are fully adapted to the requirements of the pharmaceutical and medical device industries. We use our ISO Class 7 or 8 cleanrooms as well as unclassified spaces for molding activities, depending on the individual requirements, all operated under an ISO 13485 quality management system (QMS).